Como Escrever um Ladder de PLC Fanuc?

Os Fanuc PLCs desempenham um papel vital em sistemas que exigem controle preciso e eficiente, como robôs na fabricação automotiva ou máquinas-ferramenta CNC de fresagem na área aeroespacial. Sua capacidade de executar lógica complexa em um formato visual simples, como diagramas de ladder, torna-os acessíveis para engenheiros e técnicos sem conhecimento extensivo de programação. Este artigo se concentrará em escrever lógica de ladder do Fanuc PLC para fornecer uma compreensão melhor da Fanuc PLC ladder .

1. Componentes Básicos da Lógica de Ladder do Fanuc PLC

Travessas e Contatos da Ladder

Cada travessa na lógica de ladder representa uma operação ou condição específica. Ela consiste em dois elementos-chave: contatos e bobinas.

- Contatos: Semelhante a interruptores, eles representam dispositivos de entrada (como sensores ou botões). Podem ser 'normalmente abertos' (NA) ou 'normalmente fechados' (NF). Contatos normalmente abertos permitem a passagem de corrente quando a entrada correspondente está LIGADA (verdadeira), enquanto contatos normalmente fechados permitem a passagem de corrente apenas quando a entrada está DESLIGADA (falsa).

- Bobinas: As bobinas representam dispositivos de saída, como motores, luzes ou relés. A bobina é ativada (ligada) quando a condição do ramo (ou seja, contato) é verdadeira, o que significa que a corrente flui pelo ramo.

Saídas e Bobinas

Em um PLC Fanuc, as saídas controlam dispositivos físicos, como solenoides, atuadores e motores. As bobinas na lógica de escada são usadas para ligar ou desligar esses dispositivos com base nas condições de entrada. Por exemplo, quando um sensor detecta a presença de uma peça, o contato de entrada correspondente fecha e a bobina energiza o atuador para pegar a peça.

Relés e Timers

- Relés atuam como interruptores que controlam múltiplas saídas a partir de um único entrada ou condição. Em um sistema Fanuc, relés são usados para garantir que certas operações sejam realizadas apenas após condições específicas serem atendidas, como aguardar um sinal de sensor antes de iniciar um motor.

- Timers ajudam a controlar operações baseadas em tempo, como ações atrasadas ou periódicas. Por exemplo, TON (Turn On Delay Timer) pode ser usado para aguardar 5 segundos após um sinal de início antes de ligar o motor.

2. Guia Passo-a-Passo para Escrever Lógica de Escada para PLCs Fanuc

Passo 1: Determine o Processo de Controle

Antes de escrever qualquer lógica de escada, é necessário entender completamente o processo de controle. Considere o tipo de máquina ou sistema que você deseja controlar - seja uma máquina CNC, braço robótico ou linha de montagem. Identifique as entradas principais (sensores, interruptores, etc.) e saídas (motores, atuadores, solenoides) envolvidas no processo.

Por exemplo, em uma máquina CNC, as entradas podem incluir sensores de posição, trocadores de ferramentas e paradas de emergência. As saídas podem ser motores que controlam o fuso, o líquido de refrigeração ou o trocador de ferramentas.

Passo 2: Definir Entradas e Saídas

Após entender o processo, o próximo passo é definir claramente todas as entradas e saídas necessárias. Em um PLC Fanuc, cada dispositivo de entrada/saída é atribuído a um endereço único. Isso é crucial para garantir o mapeamento correto dos dispositivos em um programa de lógica de escada.

Por exemplo

- Entradas: Interruptores de limite (X1, X2), sensores de proximidade (X3), parada de emergência (X4).

- Saídas: Motor do fuso (Y1), bomba de líquido de refrigeração (Y2), trocador de ferramentas (Y3).

Passo 3: Projetar Etapas de Lógica de Escada

Projetar uma lógica de escada consiste em criar condições lógicas que determinam como as entradas acionam as saídas. Para cada trave, uma ou mais entradas são normalmente avaliadas antes de uma saída ser ativada. Essas travessas representam a sequência de operações no fluxo de controle.

Por exemplo

- Um degrau para iniciar um motor de fuso pode verificar que os interruptores limite estão livres (contatos normalmente abertos) e que o botão de parada de emergência está ativo (contatos normalmente fechados).

- Se essas condições forem verdadeiras, a bobina no batimento é energizada e o motor é iniciado.

Passo 4: Configurando Reles, Temporizadores e Contadores

Reles, temporizadores e contadores ajudam a adicionar funcionalidade lógica. Os temporizadores podem atrasar a ação (por exemplo, espere 3 segundos antes de iniciar um motor), e os contadores podem acompanhar o número de peças produzidas ou ciclos concluídos. Os reles podem combinar múltiplas saídas para controlar múltiplas saídas com uma única entrada.

Por exemplo

- Um temporizador TON pode atrasar o início do motor de fuso até que uma posição segura seja alcançada.

- Um contador acompanha o número de peças processadas e emite um alarme quando um certo número é atingido.

Passo 5: Teste a Lógica de Escada

Após escrever a lógica de escada, é hora de testá-la no PLC Fanuc. Baixe o programa para o PLC e simule as condições de entrada. Observe como o saída se comporta para garantir que a lógica funcione conforme o esperado. Se o PLC gerar erros ou resultados indesejados, use as ferramentas de diagnóstico para depurar a lógica.

3. Instruções Comuns de Programação de Lógica de Escada para PLCs Fanuc

Instruções de Início e Parada

As instruções de início e parada são cruciais para controlar a operação da máquina. Normalmente, uma instrução de início dispara o início de um gerador ou atuador, enquanto uma instrução de parada interrompe a operação. Por exemplo, pressionar o botão de início energiza a bobina para iniciar o motor de fuselagem.

Comandos de Temporizador

Os temporizadores controlam os atrasos na operação. Existem diferentes tipos de temporizadores nos PLCs Fanuc:

- TON (Temporizador de Atraso de Ligação): ativa a saída após um atraso pré-definido assim que a condição de entrada for verdadeira.

- TOF (Temporizador de Atraso de Desligamento): desliga a saída após um atraso quando a condição de entrada for falsa.

Por exemplo, o temporizador TON atrasa a ligação do motor por 5 segundos após receber um sinal de início.

Comandos de Contador

Os contadores rastreiam eventos ao longo do tempo, como contar o número de peças produzidas, e os PLCs Fanuc normalmente usam as instruções CTU (contagem para cima) e CTD (contagem para baixo) para esse propósito. Essas instruções podem ser usadas para disparar uma operação quando uma contagem pré-definida for atingida, como ligar um alarme após a produção de 100 peças.

Instruções de Comparação

Os PLCs Fanuc usam instruções de comparação para comparar valores de entrada com limites pré-definidos ou outros valores. Por exemplo, um valor de entrada de um sensor de temperatura pode ser comparado a um limite pré-definido para ativar um ventilador de resfriamento se a temperatura ultrapassar um certo limite.

4. Depuração e Solução de Problemas da Lógica de Escada PLC Fanuc

Erros Comuns na Lógica de Escada PLC Fanuc

Erros na programação da lógica de escada podem ser causados pelos seguintes problemas:

- Posição incorreta do contato (normalmente aberto vs. normalmente fechado).

- Endereços de entrada/saída estão faltando ou incorretos.

- O laço lógico nunca atinge um estado 'verdadeiro', causando a saída ficar inativa.

Procedimento de Solução de Problemas de Lógica em Escada

1) Verifique o status diagnóstico do PLC para quaisquer alarmes ou códigos de erro específicos.

2) Isole o rung problemático desativando os outros rungs e observando as saídas. Por exemplo, verifique se o motor começa sozinho sem condições.

3) Use o software de programação Fanuc para simular entradas e saídas para garantir que o sistema esteja respondendo conforme o esperado.

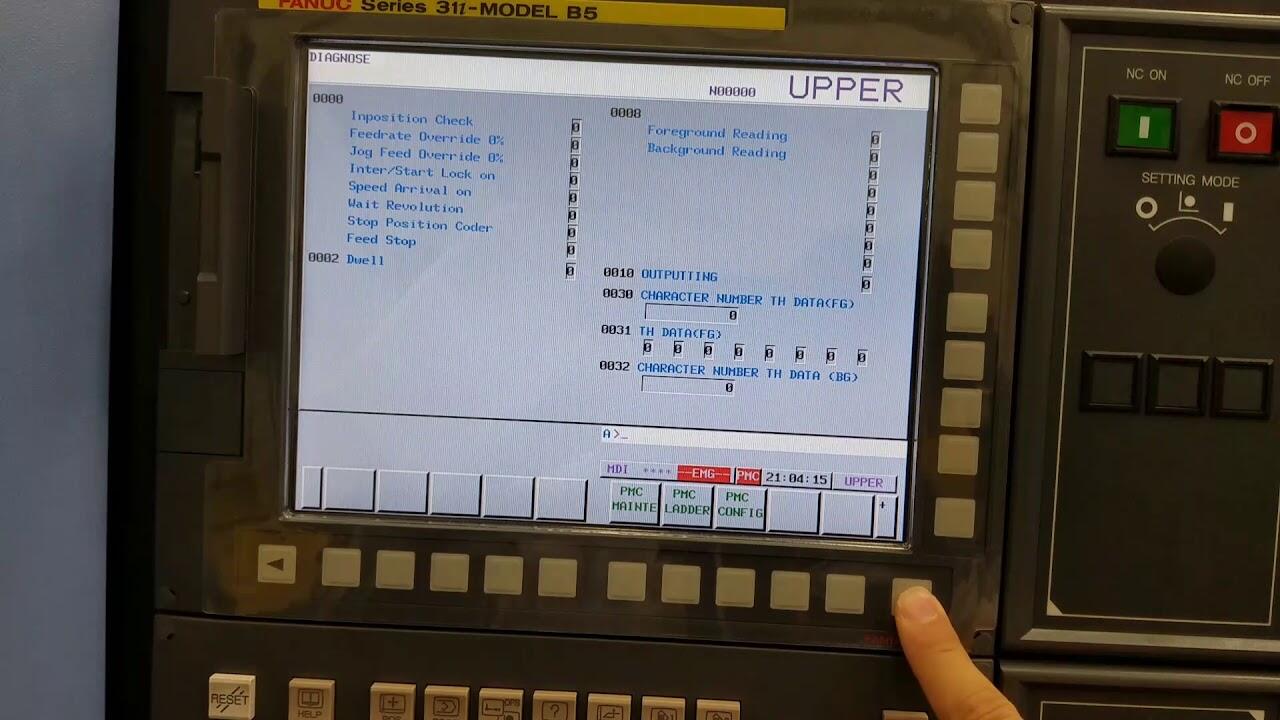

Usando Ferramentas de Diagnóstico do PLC Fanuc

O PLC Fanuc fornece ferramentas de diagnóstico como logs de erros, exibições de lógica em escada e modos de teste para ajudá-lo a rastrear problemas. Você pode verificar o comportamento de cada rung da lógica em escada ou usar ferramentas de simulação para testar várias condições de entrada sem interagir realmente com a máquina.

5. Recursos Avançados da Lógica em Escada do PLC Fanuc

A tecnologia avançada de lógica de escada permite maior flexibilidade e eficiência, como o manejo de controle analógico, sequências complexas e integração com outros dispositivos.

- Entradas/saídas analógicas: PLCs Fanuc podem manipular sinais analógicos (como sensores de temperatura), e essas entradas podem ser processadas usando instruções especializadas na lógica de escada.

- Comunicação: PLCs Fanuc podem se comunicar com outros dispositivos usando protocolos como Ethernet/IP, Modbus ou Profibus, permitindo integração com outros sistemas como SCADA ou módulos de I/O remoto.

Conclusão

Em conclusão, escrever uma lógica de escada clara e lógica para PLCs Fanuc garante uma automação sem problemas, resultando em um aumento significativo na produtividade. Se você tiver alguma dúvida, por favor entre em contato com Songwei para serviços profissionais de programação de PLC Fanuc ou treinamento.