Hoe schrijf je Fanuc PLC Ladder?

Fanuc PLC's spelen een cruciale rol in systemen die nauwkeurige en efficiënte controle vereisen, zoals robots in de automobielindustrie of CNC-borstelmachines in de luchtvaart. Hun mogelijkheid om complexe logica uit te voeren in een eenvoudig visueel formaat, zoals ladderdiagrammen, maakt ze toegankelijk voor ingenieurs- en technici zonder uitgebreide programmeerkennis. Dit artikel zal zich richten op het schrijven van Fanuc PLC ladderlogica om je een beter inzicht te geven in de Fanuc PLC ladder .

1. Basiscomponenten van Fanuc PLC Ladder Logica

Ladder Trappen en Contacten

Elke tree in ladderlogica staat voor een specifieke operatie of voorwaarde. Het bestaat uit twee belangrijke elementen: contacten en spoelen.

- Contacten: Soortgelijk aan schakelaars, zij vertegenwoordigen invoerapparaten (zoals sensoren of drukknoppen). Ze kunnen ofwel 'normaal open' (NO) of 'normaal gesloten' (NC) zijn. Normaal open contacten laten stroom vloeien wanneer de overeenkomstige invoer AAN is (waar), terwijl normaal gesloten contacten alleen stroom toelaten wanneer de invoer UIT is (onwaar).

- Spulen: Spulen stellen uitvoerapparaten voor zoals motoren, lampen of relais. De spool wordt geactiveerd (aangezet) wanneer de voorwaarde van de sport (d.w.z. contact) waar is, wat betekent dat er stroom door de sport vloeit.

Uitgangen en Spulen

In een Fanuc PLC beheersen uitgangen fysieke apparaten zoals elektromagneten, actuatoren en motoren. Spulen in tracéllogica worden gebruikt om deze apparaten aan of uit te zetten op basis van invoercondities. Bijvoorbeeld, wanneer een sensor het aanwezig zijn van een onderdeel detecteert, sluit het bijbehorende invoercontact en activeert de spool de actuator om het onderdeel op te pakken.

Relais en Tijmers

- Relais fungeren als schakelaars die meerdere uitgangen besturen vanaf een enkele invoer of voorwaarde. In een Fanuc-systeem worden relais gebruikt om ervoor te zorgen dat bepaalde operaties alleen worden uitgevoerd nadat specifieke voorwaarden zijn vervuld, zoals wachten op een sensesignaal voordat een motor wordt gestart.

- Tijmers helpen bij het besturen van tijdgebonden operaties, zoals vertragingen of periodieke acties. Bijvoorbeeld, TON (Turn On Delay Timer) kan worden gebruikt om 5 seconden te wachten na een startsignaal voordat de motor wordt gestart.

2. Stap-voor-stap-gids voor het schrijven van ladderlogica voor Fanuc PLC's

Stap 1: Bepaal het controleproces

Voordat u enige ladderlogica schrijft, moet u het controleproces volledig begrijpen. Overweeg het type machine of systeem dat u wilt besturen - of het nu een CNC-machine, robotarm of montageband is. Identificeer de belangrijke invoeren (sensoren, schakelaars, etc.) en uitkomsten (motoren, actuatoren, elektromagneten) die betrokken zijn bij het proces.

Bijvoorbeeld, in een CNC-machine kunnen invoerwaarden positiesensoren, toolwisselaars en noodstoppen omvatten. Uitkomsten kunnen motoren zijn die de spindel, koelsysteem of toolwisselaar besturen.

Stap 2: Definieer Invoer en Uitvoer

Na het begrijpen van het proces, is de volgende stap om alle noodzakelijke invoer- en uitvoerwaarden duidelijk te definiëren. In een Fanuc PLC wordt aan elk invoer-/uitvoerapparaat een uniek adres toegewezen. Dit is cruciaal om correct apparaten te koppelen in een ladderlogica programma.

Bijvoorbeeld:

- Invoer: Limiteringschakelaars (X1, X2), nabijheidsdetectoren (X3), noodstop (X4).

- Uitvoer: Spindelmotor (Y1), koelpomp (Y2), toolwisselaar (Y3).

Stap 3: Ontwerp Ladderlogica Stappen

Het ontwerpen van een ladder betekent logische voorwaarden creëren die bepalen hoe invoerwaarden uitkomsten activeren. Voor elke sport worden meestal één of meer invoerwaarden geëvalueerd voordat een uitkomst wordt geactiveerd. Deze sporten vertegenwoordigen de volgorde van bewerkingen in de controleflow.

Bijvoorbeeld:

- Een sport voor het starten van een spindelmotor kan controleren of de limietswitches vrij zijn (normaal gesloten contacten) en dat de noodstop actief is (normaal gesloten contacten).

- Als deze voorwaarden waar zijn, wordt de spoel in de klap energie toegevoerd en start de motor.

Stap 4: Relais, tijmers en tellers instellen

Relais, tijmers en tellers helpen logicafunctionaliteit toe te voegen. Tijmers kunnen actie uitstellen (bijvoorbeeld, wacht 3 seconden voordat een motor start), en tellers kunnen bijhouden hoeveel onderdelen geproduceerd of cycli voltooid zijn. Relais kunnen meerdere uitgangen combineren om meerdere uitgangen met een enkele invoer te besturen.

Bijvoorbeeld:

- Een TON-timer kan het starten van een spindelmotor uitstellen tot een veilige positie bereikt is.

- Een teller houdt bij hoeveel onderdelen verwerkt zijn en activeert een alarm als een bepaald aantal bereikt is.

Stap 5: Test de traptelogica

Na het schrijven van de ladderlogica is het tijd om deze te testen op de Fanuc PLC. Download het programma naar de PLC en simuleer de invoercondities. Observeer hoe het uitvoer zich gedraagt om ervoor te zorgen dat de logica zoals verwacht functioneert. Als de PLC fouten of ongewenste resultaten produceert, gebruik dan de diagnostische tools om de logica te debuggen.

3. Gegenwoordige Ladderlogica Programmeringsinstructies voor Fanuc PLC's

Start- en Stopinstructies

Start- en stopinstructies zijn cruciaal voor het besturen van machinebewerkingen. Meestal activeert een startinstructie het begin van een generator of actuator, terwijl een stopinstructie de bewerking stopt. Bijvoorbeeld, door op de startknop te drukken wordt de spoel geactiveerd om de asmotor te starten.

Tijdschakelaar Commando's

Tijdschakelaars beheren vertragingen in de bewerking. Er zijn verschillende soorten tijdschakelaars in Fanuc PLC's:

- TON (Aan Vertragingstijdschakelaar): activeert de uitkomst na een ingestelde vertraging wanneer de invoerconditie waar is.

- TOF (Uit Vertragingstijdschakelaar): zet de uitkomst uit na een vertraging wanneer de invoerconditie niet langer waar is.

Bijvoorbeeld, de TON-timer vertraagt het aanzetten van de motor voor 5 seconden na ontvangst van een startsignaal.

Tellercommando's

Tellers houden bij gebeurtenissen over tijd, zoals het tellen van het aantal geproduceerde onderdelen, en Fanuc PLC's gebruiken doorgaans de CTU (tellen omhoog) en CTD (tellen omlaag) instructies hiervoor. Deze instructies kunnen worden gebruikt om een operatie te activeren wanneer een voorgezet aantal is bereikt, zoals het aanzetten van een alarm nadat er 100 onderdelen zijn geproduceerd.

Vergelijkingsinstructies

Fanuc PLC's gebruiken vergelijkingsinstructies om invoerwaarden te vergelijken met vooraf gedefinieerde limieten of andere waarden. Bijvoorbeeld, een temperatuursensorinvoerwaarde kan worden vergeleken met een vooraf ingestelde drempel om een koelingventilator te activeren als de temperatuur een bepaalde limiet overschrijdt.

4. Foutopsporing en probleemoplossing in Fanuc PLC traceringlogica

Gemeenschappelijke fouten in Fanuc PLC traceringlogica

Fouten in traceringlogica programmering kunnen worden veroorzaakt door de volgende problemen:

- Verkeerde contactpositie (normaal gesloten vs. normaal open).

- Invoer-/uitvoeradressen ontbreken of zijn onjuist.

- De logica-lus bereikt nooit een “waar”-toestand, waardoor de uitvoer inactief blijft.

Procedure voor probleemoplossing van traliewerklogica

1) Controleer de diagnostische status van de PLC op specifieke alarmen of foutcodes.

2) Isolatieer de problematische sport door de andere sporten uit te schakelen en de uitvoeringen te observeren. Bijvoorbeeld, controleer of de motor zelf start zonder voorwaarden.

3) Gebruik Fanuc-programmeer software om invoer en uitvoer te simuleren om ervoor te zorgen dat het systeem zoals verwacht reageert.

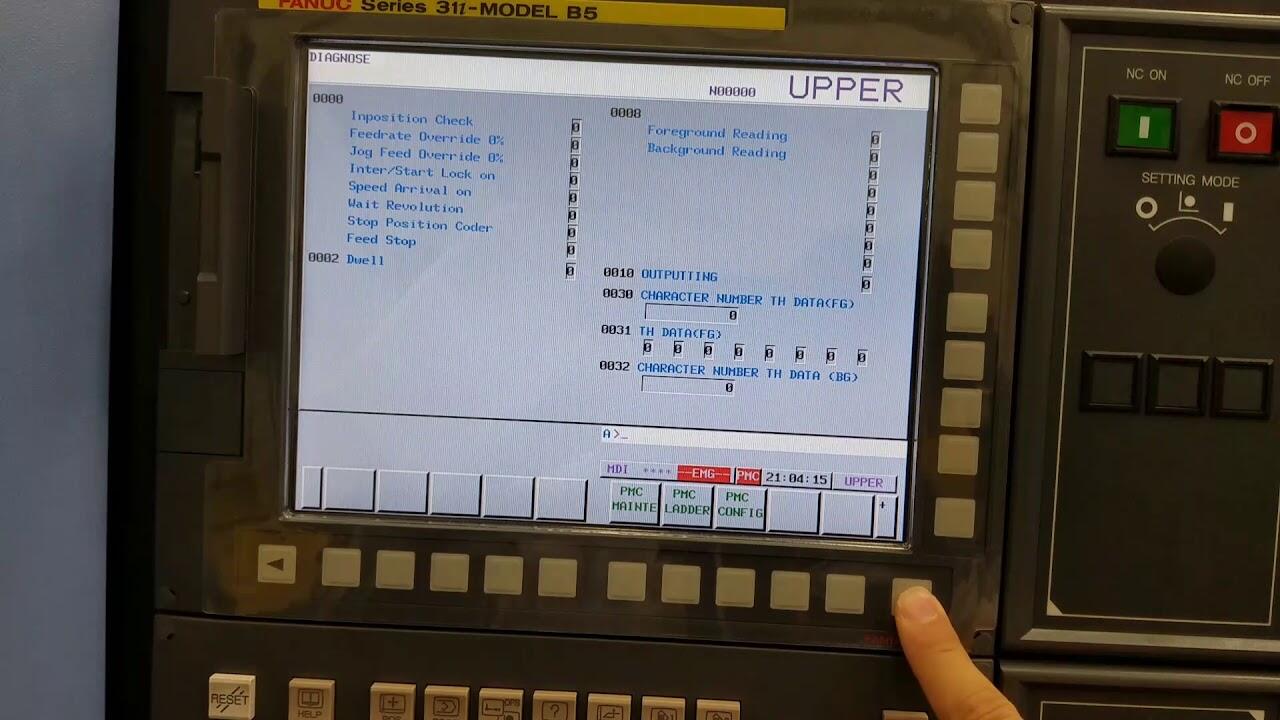

Gebruik van Fanuc PLC Diagnosetools

Fanuc PLC biedt diagnostische tools zoals foutlogs, traliewerkweergaven en testmodi om u te helpen bij het opsporen van problemen. U kunt het gedrag van elke sport van het traliewerk verifiëren via traliewerklogica of simulatietools gebruiken om verschillende invoercondities te testen zonder daadwerkelijk interactie met de machine.

5. Geavanceerde functies van Fanuc PLC Traliewerklogica

Geavanceerde ladderlogica-technologie biedt meer flexibiliteit en efficiëntie, zoals het afhandelen van analoge controle, complexe volgordes en integratie met andere apparaten.

- Analoge invoer/uitvoer: Fanuc PLC's kunnen analoge signalen (zoals temperatuursensoren) verwerken, en deze invoeren kunnen worden behandeld met gespecialiseerde instructies in ladderlogica.

- Communicatie: Fanuc PLC's kunnen communiceren met andere apparaten via protocollen zoals Ethernet/IP, Modbus of Profibus, wat integratie met andere systemen zoals SCADA of externe I/O-modules toelaat.

Conclusie

Tenslotte, het schrijven van duidelijke en logische ladderlogica voor Fanuc PLC's zorgt voor naadloze automatisering, wat leidt tot een aanzienlijke toename van de productiviteit. Heb je vragen, neem dan contact op met Songwei voor professionele Fanuc PLC-programmeringsservices of training.