Comment écrire un programme en échelle pour le PLC Fanuc ?

Les PLC Fanuc jouent un rôle crucial dans les systèmes nécessitant un contrôle précis et efficace, tels que les robots dans la fabrication automobile ou les machines-outils CNC dans l'aéronautique. Leur capacité à exécuter des logiques complexes sous une forme visuelle simple, comme les diagrammes en échelle, les rend accessibles aux ingénieurs et techniciens sans connaissances de programmation approfondies. Cet article se concentrera sur l'écriture de la logique en échelle des PLC Fanuc pour vous donner une meilleure compréhension de la PLC Fanuc Échelle .

1. Composants de base de la logique en échelle des PLC Fanuc

Barres d'échelle et contacts

Chaque barre dans la logique en échelle représente une opération ou une condition spécifique. Elle se compose de deux éléments clés : les contacts et les bobines.

- Contacts : De la même manière que les interrupteurs, ils représentent des dispositifs d'entrée (comme des capteurs ou des boutons-poussoirs). Ils peuvent être soit « à contact normalement ouvert » (NO) soit « à contact normalement fermé » (NF). Les contacts normalement ouverts permettent le passage du courant lorsque l'entrée correspondante est ACTIVÉE (vraie), tandis que les contacts normalement fermés permettent le passage du courant uniquement lorsque l'entrée est DÉSACTIVÉE (faux).

- Bobines : Les bobines représentent des dispositifs de sortie tels que des moteurs, des lumières ou des relais. La bobine est activée (allumée) lorsque la condition de la barre (c'est-à-dire le contact) est vraie, ce qui signifie que le courant circule à travers la barre.

Sorties et Bobines

Dans un PLC Fanuc, les sorties contrôlent des dispositifs physiques tels que des électrovannes, des actionneurs et des moteurs. Les bobines dans la logique en échelle sont utilisées pour allumer ou éteindre ces dispositifs en fonction des conditions d'entrée. Par exemple, lorsque capteur détecte la présence d'une pièce, le contact d'entrée correspondant se ferme et la bobine active l'actionneur pour saisir la pièce.

Relais et minuteries

- Les relais agissent comme des interrupteurs qui contrôlent plusieurs sorties à partir d'une seule entrée ou condition. Dans un système Fanuc, les relais sont utilisés pour s'assurer que certaines opérations ne sont effectuées qu'après que des conditions spécifiques soient remplies, telles qu'attendre un signal de capteur avant de démarrer un moteur.

- Les minuteries aident à contrôler les opérations basées sur le temps, telles que les actions retardées ou périodiques. Par exemple, TON (Minuterie de Délai d'Activation) peut être utilisée pour attendre 5 secondes après un signal de départ avant de démarrer le moteur.

2. Guide étape par étape pour écrire la logique en échelle pour les PLC Fanuc

Étape 1 : Déterminer le processus de contrôle

Avant d'écrire toute logique en échelle, il est nécessaire de bien comprendre le processus de contrôle. Considérez le type de machine ou de système que vous souhaitez contrôler - qu'il s'agisse d'une machine-outil CNC, d'un bras robotisé ou d'une ligne d'assemblage. Identifiez les entrées clés (capteurs, interrupteurs, etc.) et les sorties (moteurs, actionneurs, électrovannes) impliquées dans le processus.

Par exemple, dans une machine CNC, les entrées peuvent inclure des capteurs de position, des changeurs d'outils et des arrêts d'urgence. Les sorties peuvent être des moteurs qui contrôlent l'arbre, le refroidissement ou le changeur d'outils.

Étape 2 : Définir les Entrées et Sorties

Après avoir compris le processus, l'étape suivante consiste à définir clairement toutes les entrées et sorties nécessaires. Dans un PLC Fanuc, chaque dispositif d'entrée/sortie est assigné une adresse unique. Cela est crucial pour garantir un bon mappage des dispositifs dans un programme de logique en échelle.

Par exemple

- Entrées : Interrupteurs de fin de course (X1, X2), capteurs de proximité (X3), arrêt d'urgence (X4).

- Sorties : Moteur de l'arbre (Y1), pompe de refroidissement (Y2), changeur d'outils (Y3).

Étape 3 : Concevoir les Étapes de Logique en Échelle

Concevoir une logique en échelle consiste à créer des conditions logiques qui déterminent comment les entrées déclenchent les sorties. Pour chaque barre, une ou plusieurs entrées sont généralement évaluées avant qu'une sortie ne soit activée. Ces barres représentent la séquence des opérations dans le flux de contrôle.

Par exemple

- Une barre de démarrage pour un moteur d'arbre pourrait vérifier que les interrupteurs limites sont dégagés (contacts normalement ouverts) et que l'arrêt d'urgence est actif (contacts normalement fermés).

- Si ces conditions sont remplies, la bobine dans la batte est alimentée et le moteur est démarré.

Étape 4 : Définition des relais, minuteries et compteurs

Les relais, minuteries et compteurs aident à ajouter des fonctionnalités logiques. Les minuteries peuvent retarder une action (par exemple, attendre 3 secondes avant de démarrer un moteur), et les compteurs peuvent suivre le nombre de pièces produites ou de cycles terminés. Les relais peuvent combiner plusieurs sorties pour contrôler plusieurs sorties avec une seule entrée.

Par exemple

- Un minuteur TON peut retarder le démarrage du moteur d'arbre jusqu'à ce qu'une position sûre soit atteinte.

- Un compteur suit le nombre de pièces traitées et déclenche une alarme lorsque le nombre défini est atteint.

Étape 5 : Tester la logique en échelle

Après avoir écrit la logique en échelle, il est temps de la tester sur le PLC Fanuc. Téléchargez le programme sur le PLC et simulez les conditions d'entrée. Observez comment se comporte la sortie pour vous assurer que la logique fonctionne comme prévu. Si le PLC génère des erreurs ou des résultats indésirables, utilisez les outils de diagnostic pour déboguer la logique.

3. Instructions de programmation courantes de la logique en échelle pour les PLC Fanuc

Instructions de démarrage et d'arrêt

Les instructions de démarrage et d'arrêt sont cruciales pour contrôler le fonctionnement de la machine. Généralement, une instruction de démarrage déclenche le démarrage d'un générateur ou d'un actionneur, tandis qu'une instruction d'arrêt arrête l'opération. Par exemple, en appuyant sur le bouton de démarrage, on alimente la bobine pour démarrer le moteur à broche.

Commandes de temporisation

Les minuteries contrôlent les délais d'opération. Il existe différents types de minuteries dans les PLC Fanuc :

- TON (Minuterie de retard à l'allumage) : active la sortie après un délai défini une fois que la condition d'entrée est vraie.

- TOF (Minuterie de retard à l'extinction) : éteint la sortie après un délai une fois que la condition d'entrée est fausse.

Par exemple, le temporisateur TON retarde l'allumage du moteur de 5 secondes après réception d'un signal de démarrage.

Commandes de compteur

Les compteurs suivent les événements dans le temps, comme compter le nombre de pièces produites, et les PLC Fanuc utilisent généralement les instructions CTU (compter vers le haut) et CTD (compter vers le bas) à cette fin. Ces instructions peuvent être utilisées pour déclencher une opération lorsque le compte prédéfini est atteint, comme allumer une alarme après la production de 100 pièces.

Instructions de comparaison

Les PLC Fanuc utilisent des instructions de comparaison pour comparer les valeurs d'entrée avec des limites prédéfinies ou d'autres valeurs. Par exemple, une valeur d'entrée d'un capteur de température peut être comparée à un seuil prédéfini pour activer un ventilateur de refroidissement si la température dépasse une certaine limite.

4. Débogage et résolution des problèmes de logique en échelle Fanuc PLC

Erreurs courantes dans la logique en échelle Fanuc PLC

Les erreurs dans la programmation de la logique en échelle peuvent être causées par les problèmes suivants :

- Position incorrecte des contacts (normalement ouvert vs normalement fermé).

- Les adresses d'entrée/sortie sont manquantes ou incorrectes.

- La boucle logique n'atteint jamais un état « vrai », ce qui entraîne une désactivation de la sortie.

Procédure de dépannage de la Logique en Échelle

1) Vérifiez l'état diagnostique du PLC à la recherche d'alarmes ou de codes d'erreur spécifiques.

2) Isolez l'échelon problématique en désactivant les autres échelons et en observant les sorties. Par exemple, vérifiez si le moteur se met en marche sans conditions supplémentaires.

3) Utilisez le logiciel de programmation Fanuc pour simuler les entrées et sorties afin de vous assurer que le système répond comme prévu.

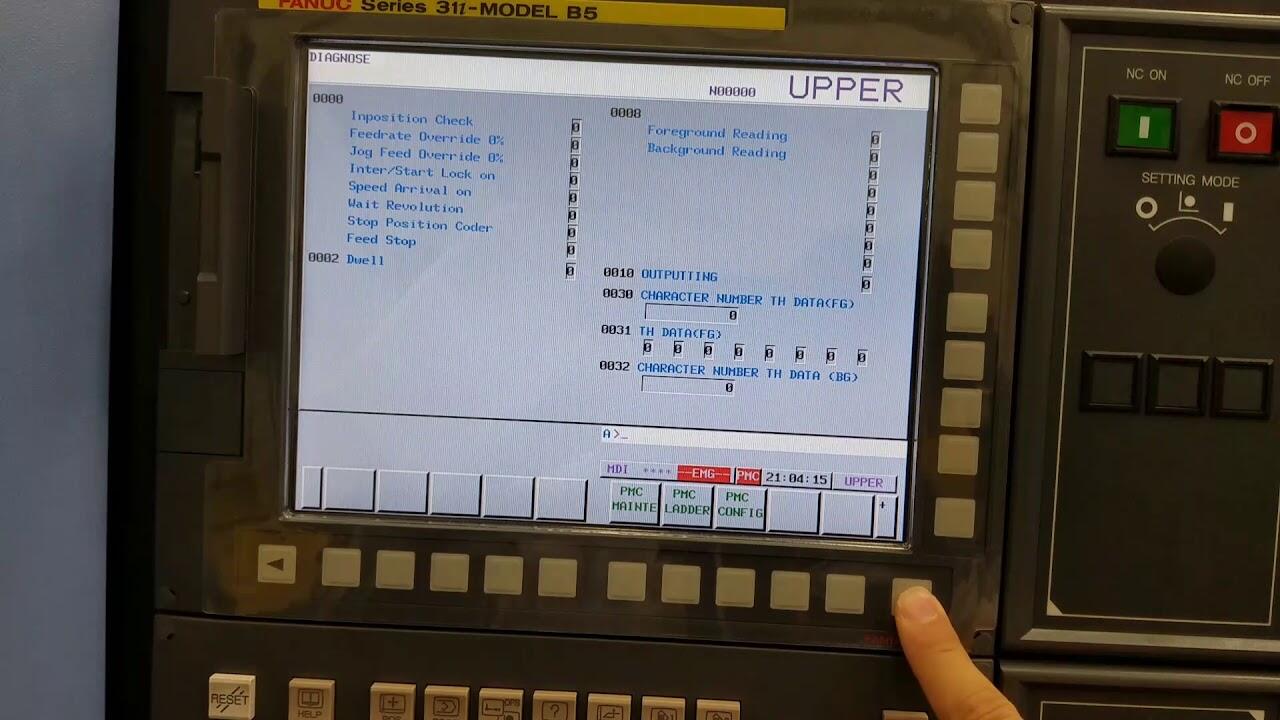

Utilisation des Outils Diagnostiques du PLC Fanuc

Le PLC Fanuc offre des outils de diagnostic tels que les journaux d'erreurs, l'affichage de la logique en échelle et les modes de test pour vous aider à traquer les problèmes. Vous pouvez vérifier le comportement de chaque échelon via la logique en échelle ou utiliser des outils de simulation pour tester différentes conditions d'entrée sans interagir réellement avec la machine.

5. Fonctionnalités Avancées de la Logique en Échelle du PLC Fanuc

La technologie de logique en échelle avancée permet une plus grande flexibilité et efficacité, comme la gestion du contrôle analogique, des séquences complexes et l'intégration avec d'autres appareils.

- Entrées/sorties analogiques : Les PLC Fanuc peuvent gérer des signaux analogiques (comme des capteurs de température), et ces entrées peuvent être traitées à l'aide d'instructions spécialisées dans la logique en échelle.

- Communication : Les PLC Fanuc peuvent communiquer avec d'autres appareils en utilisant des protocoles tels qu'Ethernet/IP, Modbus ou Profibus, permettant l'intégration avec d'autres systèmes comme SCADA ou modules I/O distants.

Conclusion

En conclusion, rédiger une logique en échelle claire et logique pour les PLC Fanuc assure une automatisation fluide, ce qui entraîne une augmentation significative de la productivité. Si vous avez des questions, veuillez contacter Songwei pour des services professionnels de programmation de PLC Fanuc ou une formation.