¿Cómo escribir un diagrama de escalera de Fanuc PLC?

Los PLCs Fanuc desempeñan un papel vital en sistemas que requieren un control preciso y eficiente, como los robots en la fabricación de automóviles o las máquinas de fresado CNC en la industria aeroespacial. Su capacidad para ejecutar lógica compleja en un formato visual simple, como los diagramas de escalera, los hace accesibles para ingenieros y técnicos sin conocimientos extensos de programación. Este artículo se centrará en escribir lógica de escalera de PLC Fanuc para brindarte una mejor comprensión de la Lógica de escalera de PLC Fanuc .

1. Componentes básicos de la lógica de escalera de PLC Fanuc

Travesaños y contactos de la escalera

Cada travesaño en la lógica de escalera representa una operación o condición específica. Consiste en dos elementos clave: contactos y bobinas.

- Contactos: Similar a interruptores, representan dispositivos de entrada (como sensores o pulsadores). Pueden ser tanto "normalmente abiertos" (NO) como "normalmente cerrados" (NC). Los contactos normalmente abiertos permiten el flujo de corriente cuando la entrada correspondiente está ENCENDIDA (verdadero), mientras que los contactos normalmente cerrados solo permiten el flujo de corriente cuando la entrada está APAGADA (falso).

- Bobinas: Las bobinas representan dispositivos de salida como motores, luces o relés. La bobina se activa (se enciende) cuando la condición del trazo (es decir, contacto) es verdadera, lo que significa que fluye corriente a través del trazo.

Salidas y Bobinas

En un PLC Fanuc, las salidas controlan dispositivos físicos como solenoides, actuadores y motores. Las bobinas en la lógica de diagrama de barras se utilizan para encender o apagar estos dispositivos según las condiciones de entrada. Por ejemplo, cuando un sensor detecta la presencia de una pieza, el contacto de entrada correspondiente se cierra y la bobina energiza el actuador para recoger la pieza.

Relés y Temporizadores

- Los relés actúan como interruptores que controlan múltiples salidas a partir de una sola entrada o condición. En un sistema Fanuc, los relés se utilizan para asegurar que ciertas operaciones se realicen solo después de que se cumplan condiciones específicas, como esperar una señal de sensor antes de iniciar un motor.

- Los temporizadores ayudan a controlar operaciones basadas en el tiempo, como acciones con retraso o periódicas. Por ejemplo, TON (Temporizador de Retraso para Encendido) puede usarse para esperar 5 segundos después de una señal de inicio antes de arrancar el motor.

2. Guía Paso a Paso para Escribir Lógica de Escalera para PLCs Fanuc

Paso 1: Determinar el Proceso de Control

Antes de escribir ninguna lógica de escalera, debes comprender completamente el proceso de control. Considera el tipo de máquina o sistema que deseas controlar, ya sea una máquina CNC, un brazo robótico o una línea de ensamblaje. Identifica las entradas clave (sensores, interruptores, etc.) y salidas (motores, actuadores, solenoides) involucradas en el proceso.

Por ejemplo, en una máquina CNC, las entradas pueden incluir sensores de posición, cambiadores de herramientas y paradas de emergencia. Las salidas pueden ser motores que controlan el husillo, el refrigerante o el cambiador de herramientas.

Paso 2: Definir Entradas y Salidas

Después de comprender el proceso, el siguiente paso es definir claramente todas las entradas y salidas necesarias. En una PLC Fanuc, cada dispositivo de entrada/salida se asigna una dirección única. Esto es crítico para asegurar un mapeo adecuado de los dispositivos en un programa de lógica de escalera.

Por ejemplo,

- Entradas: Interruptores de límite (X1, X2), sensores de proximidad (X3), parada de emergencia (X4).

- Salidas: Motor del husillo (Y1), bomba de refrigerante (Y2), cambiador de herramientas (Y3).

Paso 3: Diseñar Etapas de Lógica de Escalera

Diseñar una escalera consiste en crear condiciones lógicas que determinan cómo las entradas activan las salidas. Para cada travesaño, típicamente se evalúan una o más entradas antes de activar una salida. Estos travesaños representan la secuencia de operaciones en el flujo de control.

Por ejemplo,

- Un escalón para iniciar un motor de husillo podría verificar que los interruptores límite estén despejados (contactos normalmente abiertos) y que el botón de emergencia esté activo (contactos normalmente cerrados).

- Si estas condiciones son verdaderas, la bobina en el latido se energiza y el motor se inicia.

Paso 4: Configuración de Reles, Temporizadores y Contadores

Los reles, temporizadores y contadores ayudan a agregar funcionalidad lógica. Los temporizadores pueden retrasar una acción (por ejemplo, esperar 3 segundos antes de iniciar un motor), y los contadores pueden llevar un registro del número de piezas producidas o ciclos completados. Los reles pueden combinar múltiples salidas para controlar múltiples salidas con una sola entrada.

Por ejemplo,

- Un temporizador TON puede retrasar el inicio de un motor de husillo hasta alcanzar una posición segura.

- Un contador lleva un registro del número de piezas procesadas y emite una alarma cuando se alcanza un número determinado.

Paso 5: Probar la Lógica de Escalera

Después de escribir la lógica de la escalera, es momento de probarla en el PLC Fanuc. Descarga el programa al PLC y simula las condiciones de entrada. Observa cómo se comporta la salida para asegurarte de que la lógica funciona como se espera. Si el PLC genera errores o resultados no deseados, utiliza las herramientas de diagnóstico para depurar la lógica.

3. Instrucciones Comunes de Programación de Lógica de Escalera para PLCs Fanuc

Instrucciones de Inicio y Paro

Las instrucciones de inicio y paro son críticas para controlar la operación de la máquina. Típicamente, una instrucción de inicio activa el comienzo de un generador o actuador, mientras que una instrucción de paro detiene la operación. Por ejemplo, al presionar el botón de inicio, se energiza la bobina para iniciar el motor del husillo.

Comandos de Temporizador

Los temporizadores controlan los retrasos en la operación. Hay diferentes tipos de temporizadores en los PLCs Fanuc:

- TON (Temporizador de Retraso de Encendido): activa la salida después de un retraso preestablecido una vez que la condición de entrada sea verdadera.

- TOF (Temporizador de Retraso de Apagado): apaga la salida después de un retraso una vez que la condición de entrada sea falsa.

Por ejemplo, el temporizador TON retrasa la activación del motor durante 5 segundos después de recibir una señal de inicio.

Comandos de Contador

Los contadores registran eventos a lo largo del tiempo, como contar el número de piezas producidas, y los PLC Fanuc suelen utilizar las instrucciones CTU (contar hacia arriba) y CTD (contar hacia abajo) con este propósito. Estas instrucciones pueden usarse para desencadenar una operación cuando se alcanza un recuento preestablecido, como encender una alarma después de que se hayan producido 100 piezas.

Instrucciones de Comparación

Los PLC Fanuc utilizan instrucciones de comparación para comparar valores de entrada con límites predefinidos u otros valores. Por ejemplo, un valor de entrada de un sensor de temperatura puede compararse con un umbral predefinido para activar un ventilador de enfriamiento si la temperatura supera cierto límite.

4. Depuración y Solución de Problemas de Lógica de Escalera de PLC Fanuc

Errores Comunes en la Lógica de Escalera de PLC Fanuc

Los errores en la programación de lógica de escalera pueden ser causados por los siguientes problemas:

- Posición incorrecta del contacto (normalmente abierto frente a normalmente cerrado).

- Las direcciones de entrada/salida faltan o son incorrectas.

- El bucle lógico nunca alcanza un estado “verdadero”, lo que provoca que la salida esté inactiva.

Procedimiento de Solución de Problemas de Lógica en Escalera

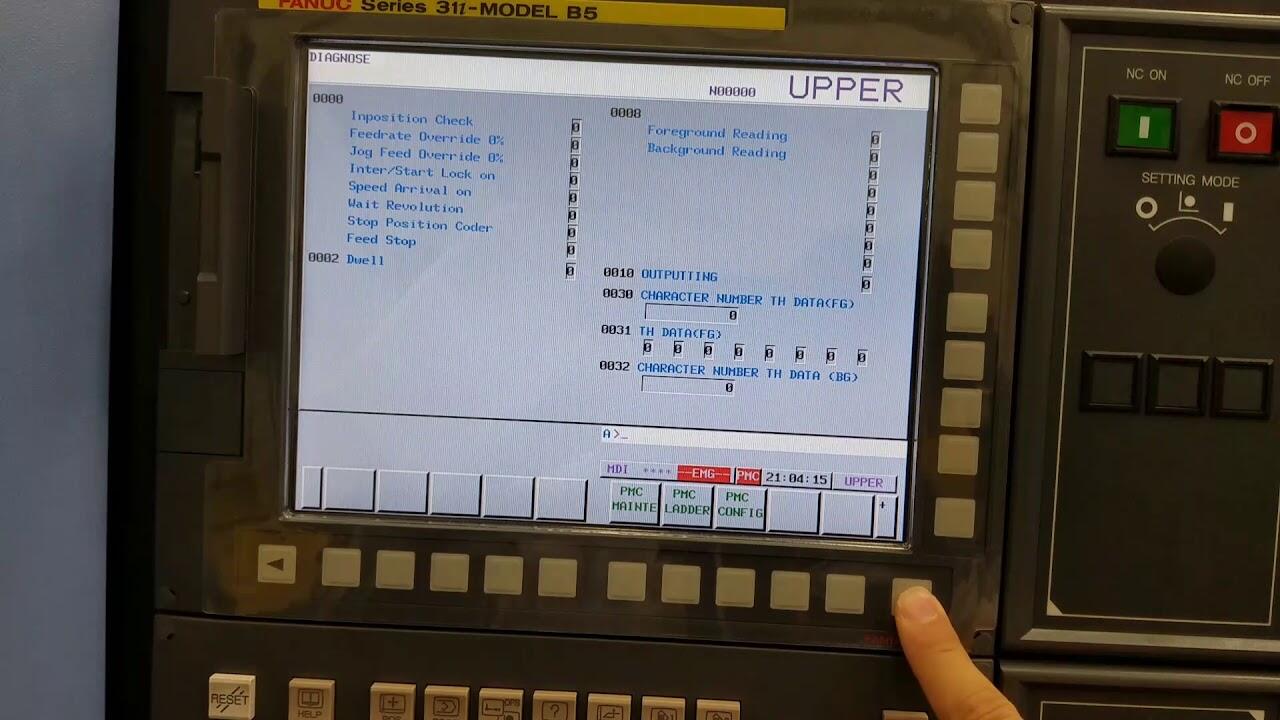

1) Verifique el estado diagnóstico del PLC en busca de alarmas o códigos de error específicos.

2) Aísle el tramo problemático deshabilitando los demás tramos y observando las salidas. Por ejemplo, verifique si el motor se enciende por sí solo sin condiciones.

3) Use el software de programación Fanuc para simular entradas y salidas y asegurarse de que el sistema responda como se espera.

Uso de Herramientas Diagnósticas de Fanuc PLC

Fanuc PLC proporciona herramientas diagnósticas como registros de errores, visualizaciones de escalera y modos de prueba para ayudarlo a rastrear problemas. Puede verificar el comportamiento de cada tramo de la escalera a través de la lógica de escalera o usar herramientas de simulación para probar diversas condiciones de entrada sin interactuar realmente con la máquina.

5. Características Avanzadas de la Lógica en Escalera de Fanuc PLC

La tecnología avanzada de lógica de escalera permite mayor flexibilidad y eficiencia, como el manejo de control analógico, secuencias complejas e integración con otros dispositivos.

- Entradas/salidas analógicas: Los PLC Fanuc pueden manejar señales analógicas (como sensores de temperatura), y estas entradas pueden ser procesadas utilizando instrucciones especializadas en la lógica de escalera.

- Comunicación: Los PLC Fanuc pueden comunicarse con otros dispositivos utilizando protocolos como Ethernet/IP, Modbus o Profibus, permitiendo la integración con otros sistemas como SCADA o módulos de E/S remotos.

Conclusión

En conclusión, escribir una lógica de escalera clara y lógica para PLC Fanuc asegura una automatización fluida, lo que resulta en un aumento significativo de la productividad. Si tiene alguna pregunta, por favor contáctese con Songwei para servicios profesionales de programación de PLC Fanuc o capacitación.