Wie schreibt man Fanuc PLC Ladder?

Fanuc PLCs spielen eine entscheidende Rolle in Systemen, die präzise und effiziente Steuerung erfordern, wie Roboter in der Automobilherstellung oder CNC-Fräser in der Luftfahrt. Ihre Fähigkeit, komplexe Logik in einem einfachen visuellen Format auszuführen, wie Leiterdiagramme, macht sie für Ingenieure und Techniker zugänglich, ohne umfangreiches Programmierwissen zu benötigen. Dieser Artikel wird sich auf das Schreiben von Fanuc PLC Leiterlogik konzentrieren, um Ihnen ein besseres Verständnis der Fanuc PLC Leiter .

1. Grundlegende Komponenten der Fanuc PLC Leiterlogik

Leiterschienen und Kontakte

Jede Schiene in der Leiterlogik stellt eine bestimmte Operation oder Bedingung dar. Sie besteht aus zwei Hauptelementen: Kontakte und Spulen.

- Kontakte: Ähnlich wie Schalter, stellen sie Eingabeeinrichtungen (wie Sensoren oder Taster) dar. Sie können entweder „normal offen“ (NO) oder „normal geschlossen“ (NC) sein. Normal offen Kontakte ermöglichen den Stromfluss, wenn die entsprechende Eingabe EIN (true) ist, während normal geschlossene Kontakte nur dann Strom fließen lassen, wenn die Eingabe AUS (false) ist.

- Spulen: Spulen stellen Ausgabeeinrichtungen wie Motoren, Lampen oder Relais dar. Die Spule wird aktiviert (eingeschaltet), wenn die Bedingung des Leiters (d.h. Kontakt) wahr ist, was bedeutet, dass Strom durch den Leiter fließt.

Ausgänge und Spulen

In einem Fanuc PLC steuern Ausgänge physische Geräte wie Solenoiden, Aktuatoren und Motoren. Spulen in Leiterschaltungen werden verwendet, um diese Geräte basierend auf Eingabebedingungen einzuschalten oder auszuschalten. Zum Beispiel, wenn ein Sensor die Anwesenheit eines Teils erkennt, schließt sich der entsprechende Eingabekontakt und die Spule aktiviert den Aktuator, um den Teil aufzugreifen.

Relais und Timer

- Relais dienen als Schalter, die mehrere Ausgänge von einer einzelnen Eingabe oder Bedingung steuern. In einem Fanuc-System werden Relais verwendet, um sicherzustellen, dass bestimmte Operationen nur nach Erfüllung spezifischer Bedingungen durchgeführt werden, wie dem Warten auf ein Sensorensignal, bevor ein Motor gestartet wird.

- Timer helfen bei der Steuerung zeitbasierter Operationen, wie verzögerter oder periodischer Aktionen. Zum Beispiel kann TON (Turn On Delay Timer) verwendet werden, um 5 Sekunden nach einem Startsignal zu warten, bevor der Motor gestartet wird.

2. Schritt-für-Schritt-Anleitung zur Erstellung von Leiterplanklogik für Fanuc-PLCs

Schritt 1: Bestimmen des Steuerungsprozesses

Bevor Sie eine Leiterplanklogik schreiben, müssen Sie den Steuerungsprozess gründlich verstehen. Berücksichtigen Sie den Typ der Maschine oder des Systems, das Sie steuern möchten – sei es eine CNC-Maschine, ein Roboterarm oder eine Fertigungslinie. Identifizieren Sie die wichtigsten Eingaben (Sensoren, Schalter usw.) und Ausgaben (Motoren, Aktuatoren, Elempylenoidventile), die im Prozess beteiligt sind.

Zum Beispiel können in einer CNC-Maschine Eingaben Positionssensoren, Werkzeugwechsler und Notausstopps umfassen. Ausgaben könnten Motoren sein, die das Spindelgetriebe, Kühlflüssigkeit oder den Werkzeugwechsler steuern.

Schritt 2: Eingaben und Ausgaben definieren

Nachdem der Prozess verstanden wurde, ist der nächste Schritt, alle notwendigen Eingaben und Ausgaben klar zu definieren. In einer Fanuc-PLC wird jedem Eingabe-/Ausgabegerät eine eindeutige Adresse zugewiesen. Dies ist entscheidend, um eine ordnungsgemäße Zuordnung der Geräte in einem Leiterlogikprogramm sicherzustellen.

Zum Beispiel

- Eingaben: Endschalter (X1, X2), Nahsensoren (X3), Notaus (X4).

- Ausgaben: Spindelmotor (Y1), Kühlpumpe (Y2), Werkzeugwechsler (Y3).

Schritt 3: Leiterlogik-Stufen entwerfen

Den Entwurf einer Leiterlogik beinhaltet das Erstellen logischer Bedingungen, die bestimmen, wie Eingaben Ausgaben auslösen. Für jeden Rungenelement werden normalerweise eine oder mehrere Eingaben evaluiert, bevor eine Ausgabe aktiviert wird. Diese Rungen repräsentieren die Reihenfolge der Operationen im Steuerungsablauf.

Zum Beispiel

- Eine Sprosse zum Starten eines Spindelmotors könnte überprüfen, dass die Endschalter frei sind (normalerweise offene Kontakte) und dass der Notauschalter aktiv ist (normalerweise geschlossene Kontakte).

- Wenn diese Bedingungen erfüllt sind, wird die Spule in der Schaltung energisiert und der Motor gestartet.

Schritt 4: Relais, Timer und Zähler einstellen

Relais, Timer und Zähler helfen dabei, Logikfunktionalität hinzuzufügen. Timer können Aktionen verzögern (z. B. warte 3 Sekunden, bevor ein Motor gestartet wird), und Zähler können die Anzahl der hergestellten Teile oder abgeschlossenen Zyklen verfolgen. Relais können mehrere Ausgänge kombinieren, um mehrere Ausgänge mit einer einzigen Eingabe zu steuern.

Zum Beispiel

- Ein TON-Timer kann den Start des Spindelmotors bis zur Erreichung einer sicheren Position verzögern.

- Ein Zähler verfolgt die Anzahl der verarbeiteten Teile und löst eine Alarmlampe aus, wenn eine bestimmte Zahl erreicht ist.

Schritt 5: Die Leiterschaltung testen

Nachdem Sie die Leiterlogik geschrieben haben, ist es an der Zeit, sie auf dem Fanuc PLC zu testen. Laden Sie das Programm auf den PLC und simulieren Sie die Eingabebedingungen. Beobachten Sie, wie sich die Ausgabe verhält, um sicherzustellen, dass die Logik wie erwartet funktioniert. Wenn der PLC Fehler oder unerwünschte Ergebnisse liefert, verwenden Sie die Diagnosetools, um die Logik zu debuggen.

3. Häufig verwendete Anweisungen für die Leiterlogik-Programmierung bei Fanuc PLCs

Start- und Stopp-Anweisungen

Start- und Stopp-Anweisungen sind entscheidend für die Steuerung des Maschinenbetriebs. Normalerweise löst eine Startanweisung den Start eines Generators oder Aktuators aus, während eine Stoppanweisung den Betrieb beendet. Zum Beispiel: Durch Drücken der Starttaste wird die Spule aktiviert, um den Spindelmotor zu starten.

Timer-Befehle

Timer steuern Verzögerungen im Betrieb. Es gibt verschiedene Arten von Timern in Fanuc PLCs:

- TON (An-Verzögerungs-Timer): Aktiviert die Ausgabe nach einer festgelegten Verzögerung, sobald die Eingabebedingung wahr ist.

- TOF (Aus-Verzögerungs-Timer): Schaltet die Ausgabe aus nach einer Verzögerung, sobald die Eingabebedingung falsch ist.

Beispielsweise verzögert der TON-Timer das Einschalten des Motors um 5 Sekunden nachdem ein Startsignal empfangen wurde.

Zählerbefehle

Zähler verfolgen Ereignisse über die Zeit, wie zum Beispiel die Anzahl der hergestellten Teile, und Fanuc-PLCs verwenden typischerweise die CTU (zählen hoch) und CTD (zählen runter) Anweisungen für diesen Zweck. Diese Anweisungen können verwendet werden, um einen Vorgang auszulösen, wenn eine voreingestellte Anzahl erreicht ist, wie zum Beispiel das Einschalten eines Alarms nach der Produktion von 100 Teilen.

Vergleichsanweisungen

Fanuc-PLCs verwenden Vergleichsanweisungen, um Eingabewerte mit vordefinierten Grenzen oder anderen Werten zu vergleichen. Beispielsweise kann ein Temperatursensorwert mit einer vordefinierten Schwelle verglichen werden, um einen Kühlventilator zu aktivieren, wenn die Temperatur einen bestimmten Wert überschreitet.

4. Debugging und Fehlersuche in Fanuc-PLC-Leiterschaltungen

Häufige Fehler in Fanuc-PLC-Leiterschaltungen

Fehler im Leiterschaltungsprogramm können durch die folgenden Probleme verursacht werden:

- Falsche Kontaktposition (normalerweise offen im Gegensatz zu normalerweise geschlossen).

- Eingangs-/Ausgangsadressen fehlen oder sind falsch.

- Die Logikschleife erreicht niemals einen „wahren“ Zustand, wodurch die Ausgabe inaktiv bleibt.

Fehlerbehebung bei Leiterschaltungen

1) Überprüfen Sie den Diagnosestatus der PLC auf spezifische Alarme oder Fehlercodes.

2) Isolieren Sie das problematische Glied, indem Sie die anderen Glieder deaktivieren und die Ausgänge beobachten. Zum Beispiel prüfen Sie, ob der Motor ohne Bedingungen selbstständig startet.

3) Verwenden Sie die Fanuc-Programmiersoftware, um Eingaben und Ausgaben zu simulieren und sicherzustellen, dass das System wie erwartet reagiert.

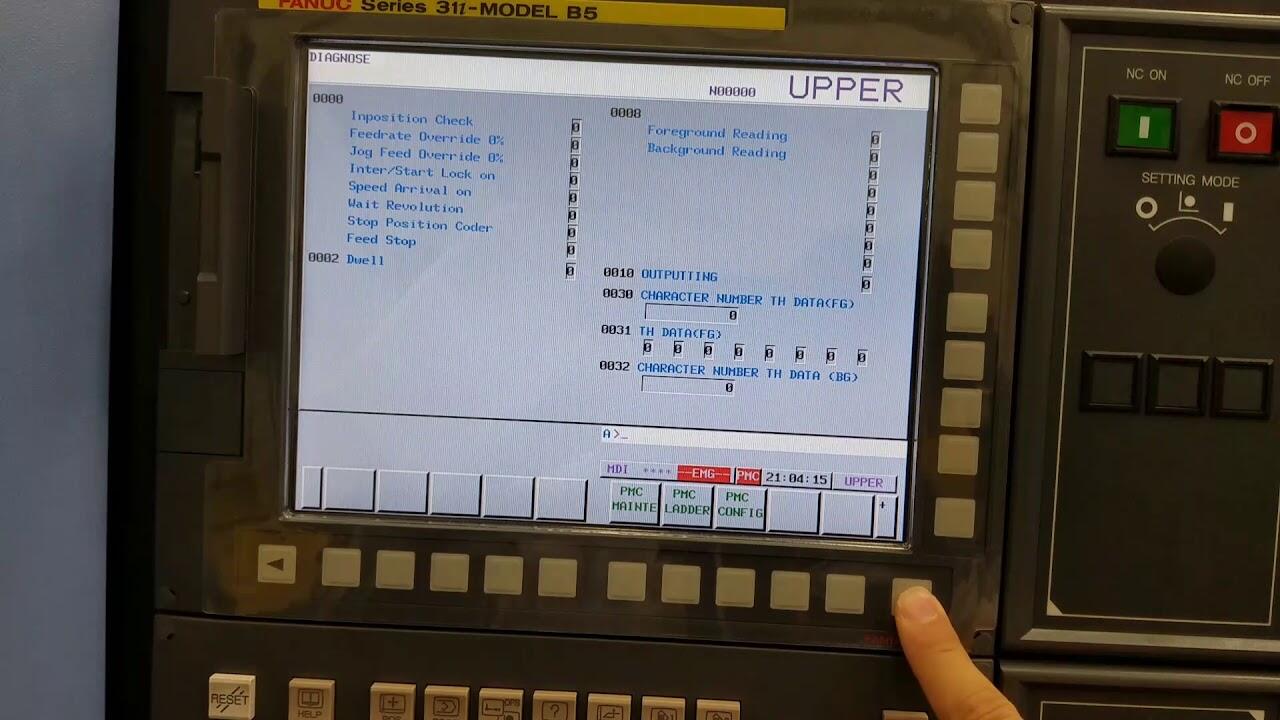

Verwendung von Fanuc PLC-Diagnosetools

Die Fanuc PLC bietet Diagnosetools wie Fehlerprotokolle, Leiterschaltungsanzeigen und Testmodi an, um Ihnen beim Auffinden von Problemen zu helfen. Sie können das Verhalten jedes Leiterschaltungsglieds über die Leiterschaltung überprüfen oder Simulationswerkzeuge verwenden, um verschiedene Eingabebedingungen zu testen, ohne tatsächlich mit der Maschine zu interagieren.

5. Erweiterte Funktionen der Fanuc PLC-Leiterschaltung

Die fortschrittliche Leiterlogik-Technologie ermöglicht eine größere Flexibilität und Effizienz, wie zum Beispiel die Behandlung von Analogsteuerungen, komplexen Sequenzen und der Integration mit anderen Geräten.

- Analoge Eingaben/Ausgaben: Fanuc PLCs können analoge Signale (wie Temperatursensoren) verarbeiten, und diese Eingaben können mit spezialisierten Anweisungen in der Leiterlogik bearbeitet werden.

- Kommunikation: Fanuc PLCs können mit anderen Geräten mittels Protokollen wie Ethernet/IP, Modbus oder Profibus kommunizieren, was eine Integration in andere Systeme wie SCADA oder Remote-I/O-Module ermöglicht.

Fazit

Zusammenfassend lässt sich sagen, dass das Schreiben klarer und logischer Leiterlogik für Fanuc PLCs eine nahtlose Automatisierung gewährleistet, was zu einer erheblichen Steigerung der Produktivität führt. Wenn Sie Fragen haben, wenden Sie sich bitte an Songwei für professionelle Fanuc PLC-Programmierdienstleistungen oder -Ausbildung.